解析PCBA工厂的客户案例:从定制化到量产的成功之路

在PCBA(印刷电路板组装)行业中,成功的客户案例常常是衡量工厂实力和服务质量的重要标杆。从定制化到量产的转变,涉及到设计、生产、测试等多个环节,而如何顺利完成这一转型,成为许多PCBA工厂在面对客户时的重要挑战。本文将通过一个典型的客户案例,解析PCBA工厂如何通过定制化服务满足客户需求,并最终实现顺利量产。

1、了解客户需求:从定制化开始

每个客户的需求都是独特的,尤其在PCBA加工领域,客户对于产品的质量、功能、规格等都有着严格的要求。在该案例中,客户首次接触PCBA工厂时,提出了对电子产品的特殊要求,涉及到高密度组装、高频性能和抗干扰能力等方面。为了解决这一难题,工厂首先提供了定制化的服务,根据客户的需求,设计了符合其应用场景的PCB布局和电路设计。工厂的工程师与客户保持紧密沟通,确保每个设计细节都能得到充分考虑。

定制化服务不仅仅是产品的设计,还包括生产工艺的优化、材料的选择以及测试方案的制定。在这一过程中,PCBA工厂利用先进的制造技术和设备,帮助客户在原型设计阶段就解决了潜在的技术难题,为后续的量产打下了坚实的基础。

2、小批量生产:验证设计可行性

在PCBA加工大发快盈500中,小批量生产是从定制化到量产过渡的重要阶段。客户在经过初步设计确认后,开始要求PCBA工厂进行小批量生产,以验证产品的性能和质量。在这一阶段,PCBA工厂不仅要确保生产的精度和稳定性,还要进行严格的测试,包括功能测试、可靠性测试等,以确保产品符合客户的需求。

在该案例中,PCBA工厂通过严格的质量控制和精确的生产流程,确保了每一批次产品的质量和一致性。此外,工厂还根据客户反馈,及时调整生产工艺和优化设计,以解决小批量生产中出现的问题。这一过程中的沟通和协作,进一步增强了客户对工厂的信任,并为后续的大规模量产铺平了道路。

3、量产准备:提升效率与质量控制

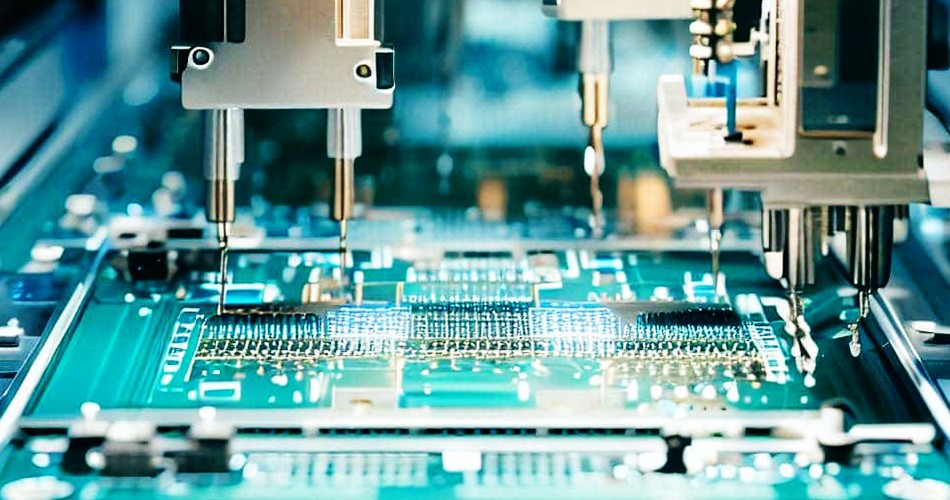

经过小批量生产的验证后,PCBA工厂进入了量产阶段。量产阶段不仅要求产品的生产规模扩大,还要求工厂具备更高的生产效率和更强的质量控制能力。在这一阶段,PCBA工厂需要根据客户的需求,调整生产线布局,优化工艺流程,确保大规模生产的稳定性。

该案例中的PCBA工厂通过自动化生产线和精细化的生产管理,提升了生产效率,并有效降低了生产成本。同时,工厂加强了对生产过程中的每个环节的质量控制,从原材料采购到成品检测,确保每个产品都能达到客户的严格要求。工厂还通过实施全面的质量追溯系统,确保每一批产品的质量可追溯,从而提升了客户的信心。

4、后期支持与服务:确保客户满意

PCBA工厂的服务并不仅仅局限于生产环节,后期的支持同样至关重要。在量产后,工厂继续为客户提供技术支持,包括产品的故障排除、技术咨询和产品维护等。通过及时响应客户的需求,PCBA大发快盈500工厂能够进一步巩固与客户的长期合作关系。

在该案例中,PCBA工厂在产品交付后,继续关注产品的使用情况,并根据客户的反馈提供改进意见和方案。这种全方位的服务确保了客户在使用过程中遇到的问题能够得到及时解决,也提升了客户的满意度和忠诚度。

总结:从定制化到量产的成功之路

通过这个典型的客户案例,我们可以看到,PCBA工厂如何从定制化服务出发,通过小批量生产验证设计可行性,再到量产阶段提升生产效率和质量控制,最终为客户提供优质的产品和服务。定制化服务和量产之间的无缝衔接,体现了PCBA工厂的技术实力和服务水平,也为客户的成功应用提供了有力保障。

这一过程中的关键是沟通、质量控制、生产优化和后期支持,这些因素共同作用,确保了PCBA工厂能够为客户提供符合其需求的高质量产品,并在市场中建立了良好的口碑和信誉。